Литье по газифицируемым моделям: основные особенности

Метод ЛГМ — достаточно востребованный в наши дни способ, применяемый для получения различных отливок. Во многом его популярность обусловлена массой преимуществ. О них подробнее можно узнать здесь. Мы же остановимся на процедуре такого литья и применяемых для получения форм материалах.

ЛГМ-процесс

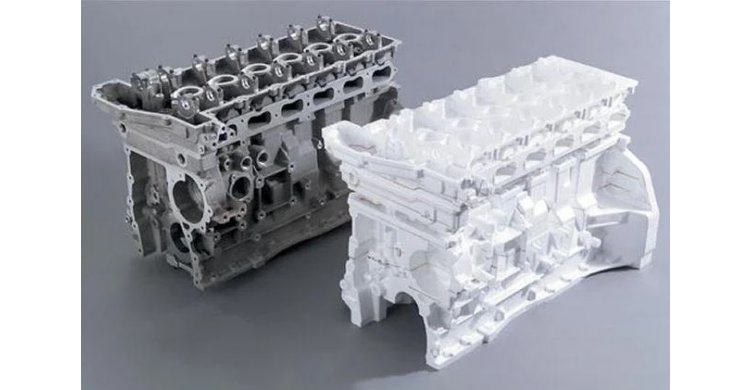

Метод состоит в том, что специальная форма особым методом уплотняется вокруг заранее изготовленного макета. Макет производится из легкоплавкого пластика. Преимущественно форму делают из плотных сортов пенопласта. От качества материала напрямую зависит итоговый результат работы. Поэтому лучше не экономить на данном этапе.

Газифицированная модель не извлекается, а постепенно плавится в процессе заливки. Получившийся газ испаряется через формовочную смесь. В итоге его место начинает занимать металл. Характерно то, что металл повторяет структуру поверхности максимально точно.

Методика подходит для работы со сталью, бронзой, чугуном, латунью, что существенно расширяет сферу её применения.

Литье отливок выполняется в специальным образом изолированной камере. Для откачивания образовавшегося при испарении пенопласта газа используется вакуумный насос.

После полного остывания форму разбирают и извлекают отливку для очистки. Практически не требуется последующая обработка, что существенно снижает расходы. Песчано-глиняную смесь можно измельчить и просеять для повторного применения.

В целом процесс ЛГМ требует применения более сложного оснащения, но при этом менее трудоемкий в сравнении с классическими решениями.

Используемые материалы

Преимущественно используют вспененный полистирол, чтобы изготавливать нужные для данного метода литья модели. Лучше всего подходит материал мелких фракций. Исходя из габаритов детали применяют гранулы с размером 0,2-1 мм. Такой плотный пенопласт имеет ряд особенностей:

- доступная цена;

- высокая прочность;

- легкость в обработке.

Также перед формовкой важно нанести антипригарное покрытие на модель. Современные решения основаны на водных связующих.

Есть 2 метода, которые используют в наши дни для того, чтобы получать модели для отливок. Для маленьких по объему партий простых отливок задействуют методику экструзионного вдувания пенопласта в изложницы. Последние изготовлены из алюминия. Для сложных по форме или крупных отливок наиболее оптимальным решением будет вырезать макет из пенопласта при помощи раскаленной нихромовой проволоки совместно с современным высокоточным станком с ЧПУ.

Метод относительно новый. Однако он уже успел завоевать признание среди опытных специалистов в данной сфере. Методика позволяет добиться получения отливок высокого качества и с точными формами. Такой подход чрезвычайно важен в различных сферах деятельности. В ближайшие годы метод будет стремительно развиваться.